Comment faire un réservoir solide ?

Hydrogène : un chantier moteur

Des ingénieurs de l’Université Bretagne Sud conçoivent des réservoirs à hydrogène innovants.

« L’hydrogène faisait peur il y a quelques années, rappelle le chercheur Yves Grohens. Mais si ce gaz est produit localement et stocké sur place de manière sûre, ça change tout ! Plus besoin de tirer un câble électrique depuis une éolienne en mer, par exemple. » Le stockage innovant va donner un nouveau souffle aux technologies liées à l'hydrogène. Le rôle du réservoir est en effet central : de sa forme dépend notamment la structure de la voiture ou du bateau.

Comme un chewing-gum

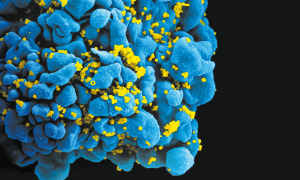

Un réservoir compresse l'hydrogène au maximum. Ce n'est pas une mince affaire, car cette molécule gazeuse est si minuscule qu'elle traverse les matériaux. Les ingénieurs de ComposiTIC, près de Lorient, utilisent un film de plastique appelé “liner”. Cette membrane intérieure du réservoir empêche chimiquement les atomes d'hydrogène de passer. « Nous faisons de l'extrusion-gonflage ou du rotomoulage. Durant cette opération, en injectant de l'air ou en tournant un moule, les granulés du futur liner fondent et prennent forme. La matière plastique se plaque contre le moule, comme un chewing-gum. »

Les bras d'un grand robot commencent alors leur chorégraphie autour de cette chrysalide. « Les machines bobinent le liner et le renforcent avec des bandes de matériaux composites. Cet enroulement filamentaire conduit à la résistance de la bonbonne d'hydrogène. » L'entrelacement des fibres permet de résister à la pression intérieure, mais aussi aux chocs extérieurs.

La fibre de verre suffit pour des réservoirs à basse pression (10 bars). Pour une pression à 100 bars, les ingénieurs utilisent des fibres d'aramide, appelées aussi kevlar. « La meilleure résistance est obtenue avec des fibres de carbone. Elles sont extrêmement fines et leur entrelacement est calculé numériquement. » Le standard mondial pour la pression est de 350 bars... mais si l'on monte à 700 bars, l'autonomie des véhicules est doublée. « Des recherches sont en cours à ComposiTIC sur les matériaux, mais aussi sur des capteurs, à l'intérieur même du réservoir pour le sécuriser. C'est un défi technologique. »

Des formes très variées

Depuis deux ans, ComposiTIC réalise des réservoirs à hydrogène de 3 à 15 litres pour des sous-traitants automobiles. La taille maximum réalisable ici peut atteindre 7 m de long. L'originalité lorientaise est la conception et la fabrication, pour un coût raisonnable, d'objets à quelques exemplaires, au design adapté à l'espace réduit des moyens de transport. « Intégrer des réservoirs avec des formes et des contenances différentes, pour des navires et des pontons, est une question très importante. » Yves Grohens anticipe aussi le coup d'après. Aujourd'hui, à cause de la résine qui colle les fibres, les réservoirs ne sont pas encore recyclables. « C'est un autre challenge. »

Yves Grohens

yves.grohens@univ-ubs.fr

TOUT LE DOSSIER

du magazine Sciences Ouest